1. Principio de ajuste de capacidad de cuatro etapas del compresor de tornillo

El sistema de ajuste de capacidad de cuatro etapas consta de una válvula deslizante de ajuste de capacidad, tres válvulas solenoides normalmente cerradas y un conjunto de pistones hidráulicos de ajuste de capacidad.El rango ajustable es 25% (usado al arrancar o detener), 50%, 75%, 100%.

El principio es utilizar el pistón de presión de aceite para empujar la válvula deslizante de control de volumen.Cuando la carga es parcial, la válvula deslizante de control de volumen se mueve para desviar parte del gas refrigerante de regreso al extremo de succión, de modo que el caudal de gas refrigerante se reduce para lograr la función de carga parcial.Cuando está parado, la fuerza del resorte hace que el pistón vuelva a su estado original.

Cuando el compresor está funcionando, la presión del aceite comienza a empujar el pistón, y la posición del pistón de presión de aceite se controla mediante la acción de la válvula solenoide, y la válvula solenoide se controla mediante el interruptor de temperatura de entrada (salida) de agua del evaporador del sistema.El aceite que controla el pistón de ajuste de capacidad es enviado desde el tanque de almacenamiento de aceite de la carcasa mediante presión diferencial.Después de pasar por el filtro de aceite, se utiliza un capilar para limitar el flujo y luego se envía al cilindro hidráulico.Si el filtro de aceite está bloqueado o el capilar está bloqueado, la capacidad se bloqueará.El sistema de ajuste no funciona correctamente o falla.Del mismo modo, si falla la electroválvula de ajuste también se producirá una situación similar.

1. 25% inicio de operación

Cuando se arranca el compresor, la carga debe reducirse al mínimo para que sea fácil de arrancar.Por lo tanto, cuando se activa SV1, el aceite se desvía directamente de regreso a la cámara de baja presión y la válvula deslizante volumétrica tiene el mayor espacio de derivación.En este momento, la carga es sólo del 25%.Una vez completado el arranque Y-△, el compresor puede comenzar a cargarse gradualmente.Generalmente, el tiempo de inicio de la operación con carga del 25% se establece en aproximadamente 30 segundos.

2. 50% de operación de carga

Con la ejecución del procedimiento de arranque o la acción del interruptor de temperatura establecida, la válvula solenoide SV3 se energiza y se enciende, y el pistón de ajuste de capacidad se mueve al puerto de derivación del circuito de aceite de la válvula SV3, impulsando la posición de la capacidad. -ajustando la válvula deslizante para cambiar, y parte del gas refrigerante pasa por el tornillo. El circuito de derivación regresa a la cámara de baja presión y el compresor funciona al 50% de carga.

3. 75% de operación de carga

Cuando se ejecuta el programa de inicio del sistema o se activa el interruptor de temperatura establecida, la señal se envía a la válvula solenoide SV2, y SV2 se energiza y enciende.Al regresar al lado de baja presión, parte del gas refrigerante regresa a la cámara de baja presión desde el puerto de derivación del tornillo, el desplazamiento del compresor aumenta (disminuye) y el compresor funciona al 75 % de la carga.

4. Funcionamiento 100% a plena carga

Después de que el compresor arranca, o la temperatura del agua helada es mayor que el valor establecido, SV1, SV2 y SV3 no reciben energía y el aceite ingresa directamente al cilindro de presión de aceite para empujar el pistón de ajuste de volumen hacia adelante y el pistón de ajuste de volumen. impulsa la válvula deslizante de ajuste de volumen para que se mueva, de modo que el puerto de derivación de gas agente de enfriamiento disminuya gradualmente hasta que la válvula deslizante de ajuste de capacidad se empuja completamente hacia el fondo; en este momento el compresor funciona al 100% de carga completa.

2. Sistema de ajuste continuo de capacidad del compresor de tornillo

El principio básico del sistema de ajuste de capacidad sin etapas es el mismo que el del sistema de ajuste de capacidad de cuatro etapas.La diferencia radica en la aplicación de control de la válvula solenoide.El control de capacidad de cuatro etapas utiliza tres válvulas de solenoide normalmente cerradas, y el control de capacidad sin etapas utiliza una válvula de solenoide normalmente abierta y una o dos válvulas de solenoide normalmente cerradas para controlar la conmutación de la válvula de solenoide., para decidir si cargar o descargar el compresor.

1. Rango de ajuste de capacidad: 25%~100%.

Utilice una válvula solenoide SV1 normalmente cerrada (paso de drenaje de aceite de control) para garantizar que el compresor arranque bajo la carga mínima y una válvula solenoide SV0 normalmente abierta (paso de entrada de aceite de control), controle que SV1 y SV0 estén energizados o no según los requisitos de carga. Para lograr el efecto de controlar el ajuste de capacidad, dicho ajuste de capacidad continuo se puede controlar continuamente entre el 25% y el 100% de la capacidad para lograr la función de producción estable.El tiempo de acción recomendado del control de la válvula solenoide es de aproximadamente 0,5 a 1 segundo en forma de pulso y se puede ajustar según la situación real.

2. Rango de ajuste de capacidad: 50%~100%

Para evitar que el motor del compresor de refrigeración funcione con carga baja (25%) durante mucho tiempo, lo que puede provocar que la temperatura del motor sea demasiado alta o que la válvula de expansión sea demasiado grande para provocar la compresión del líquido, se puede ajustar el compresor. a la capacidad mínima al diseñar el sistema de ajuste continuo de capacidad.Controle por encima del 50% de carga.

Se utiliza una válvula solenoide normalmente cerrada SV1 (bypass de aceite de control) para garantizar que el compresor arranque con una carga mínima del 25%;además, una válvula solenoide normalmente abierta SV0 (control de paso de entrada de aceite) y una válvula solenoide normalmente cerrada SV3 (control de acceso de drenaje de aceite) para limitar el funcionamiento del compresor entre 50% y 100%, y controlar SV0 y SV3 para recibir energía o no lograr un efecto de control continuo y continuo del ajuste de capacidad.

Tiempo de actuación sugerido para el control de la válvula solenoide: alrededor de 0,5 a 1 segundo en forma de pulso, y ajústelo según la situación real.

3. Cuatro métodos de ajuste de flujo del compresor de tornillo

Varios métodos de control del compresor de aire de tornillo.

Hay muchos factores a considerar al seleccionar el tipo de compresor de aire de tornillo.Hay que tener en cuenta el mayor consumo de aire y tener en cuenta un cierto margen.Sin embargo, durante el funcionamiento diario, el compresor de aire no siempre se encuentra en la condición de descarga nominal.

Según las estadísticas, la carga promedio de los compresores de aire en China es solo alrededor del 79% del caudal volumétrico nominal.Se puede ver que al seleccionar compresores se deben considerar los indicadores de consumo de energía de las condiciones de carga nominal y las condiciones de carga parcial.

Todos los compresores de aire de tornillo tienen la función de ajustar la cilindrada, pero las medidas de implementación son diferentes.Los métodos comunes incluyen ajuste de carga/descarga ON/OFF, regulación de succión, conversión de frecuencia del motor, capacidad variable de válvula deslizante, etc. Estos métodos de ajuste también se pueden combinar de manera flexible para optimizar el diseño.

En el caso de una cierta eficiencia energética del compresor, la única forma de lograr un mayor ahorro de energía es optimizar el método de control del compresor en su conjunto, para lograr realmente efectos integrales de ahorro de energía en el campo de aplicación de los compresores de aire. .

Los compresores de aire de tornillo tienen una amplia gama de aplicaciones y es difícil encontrar un método de control completamente eficaz que sea adecuado para todas las ocasiones.Debe analizarse exhaustivamente de acuerdo con la situación de aplicación real para seleccionar el método de control adecuado.A continuación se presentan brevemente cuatro métodos de control comunes, incluidas otras características y usos principales.

1. Control de carga/descarga ON/OFF

El control de carga/descarga ON/OFF es un método de control relativamente tradicional y simple.Su función es ajustar automáticamente el interruptor de la válvula de entrada del compresor de acuerdo con el tamaño del consumo de gas del cliente, de modo que el compresor se cargue o descargue para reducir el suministro de gas.Fluctuaciones de presión.En este control hay válvulas solenoides, válvulas de admisión, válvulas de ventilación y líneas de control.

Cuando el consumo de gas del cliente es igual o mayor que el volumen de escape nominal de la unidad, la válvula solenoide de arranque/descarga está en estado de energización y la tubería de control no está conducida.Funcionando bajo carga.

Cuando el consumo de aire del cliente es menor que el desplazamiento nominal, la presión de la tubería del compresor aumentará lentamente.Cuando la presión de descarga alcanza y excede la presión de descarga de la unidad, el compresor cambiará a operación de descarga.La válvula solenoide de arranque/descarga está en estado de apagado para controlar la conducción de la tubería, y una forma es cerrar la válvula de admisión;la otra forma es abrir la válvula de ventilación para liberar la presión en el tanque de separación de petróleo y gas hasta que la presión interna del tanque separador de petróleo y gas sea estable (generalmente 0,2 ~ 0,4 MPa), en este momento la unidad funcionará a temperaturas más bajas. Contrapresión y mantener el estado sin carga.

Cuando el consumo de gas del cliente aumenta y la presión de la tubería cae al valor especificado, la unidad continuará cargándose y funcionando.En este momento, la válvula solenoide de arranque/descarga se energiza, la tubería de control no se conduce y la válvula de admisión del cabezal de la máquina mantiene la apertura máxima bajo la acción del vacío de succión.De esta manera, la máquina carga y descarga repetidamente según el cambio en el consumo de gas por parte del usuario.La característica principal del método de control de carga/descarga es que la válvula de admisión del motor principal tiene solo dos estados: completamente abierta y completamente cerrada, y el estado operativo de la máquina solo tiene tres estados: carga, descarga y apagado automático.

Para los clientes se permite más aire comprimido, pero no es suficiente.En otras palabras, se permite que el desplazamiento del compresor de aire sea grande, pero no pequeño.Por lo tanto, cuando el volumen de escape de la unidad es mayor que el consumo de aire, la unidad del compresor de aire se descargará automáticamente para mantener un equilibrio entre el volumen de escape y el consumo de aire.

2. Control de estrangulamiento de succión

El método de control de estrangulamiento de succión ajusta el volumen de entrada de aire del compresor de acuerdo con el consumo de aire requerido por el cliente, para lograr un equilibrio entre la oferta y la demanda.Los componentes principales incluyen válvulas solenoides, reguladores de presión, válvulas de admisión, etc. Cuando el consumo de aire es igual al volumen de escape nominal de la unidad, la válvula de admisión se abre completamente y la unidad funcionará a plena carga;El tamaño del volumen.La función del modo de control de estrangulación de succión se introduce respectivamente para cuatro condiciones de trabajo en el proceso de operación de una unidad compresora con una presión de trabajo de 8 a 8,6 bar.

(1) Condición inicial 0~3,5bar

Después de arrancar la unidad compresora, se cierra la válvula de admisión y se establece rápidamente la presión en el tanque separador de gas y petróleo;cuando se alcanza el tiempo establecido, cambiará automáticamente al estado de carga completa y la válvula de admisión se abrirá ligeramente mediante succión de vacío.

(2) Condiciones de funcionamiento normales 3,5~8bar

Cuando la presión en el sistema excede los 3,5 bar, abra la válvula de presión mínima para permitir que el aire comprimido ingrese a la tubería de suministro de aire, la placa de la computadora monitorea la presión de la tubería en tiempo real y la válvula de entrada de aire se abre completamente.

(3) Condiciones de funcionamiento del ajuste del volumen de aire 8~8,6 bar

Cuando la presión de la tubería exceda los 8 bar, controle la ruta del aire para ajustar la apertura de la válvula de admisión para equilibrar el volumen de escape con el consumo de aire.Durante este período, el rango de ajuste del volumen de escape es del 50 % al 100 %.

(4) Condición de descarga: la presión supera los 8,6 bar

Cuando se reduce el consumo de gas requerido o no se necesita gas, y la presión de la tubería excede el valor establecido de 8,6 bar, el circuito de control de gas cerrará la válvula de admisión y abrirá la válvula de ventilación para liberar la presión en el tanque de separación de petróleo y gas. ;La unidad funciona con una contrapresión muy baja, lo que reduce el consumo de energía.

Cuando la presión de la tubería cae a la presión mínima establecida, el circuito de aire de control cierra la válvula de ventilación, abre la válvula de admisión y la unidad cambia a la condición de carga.

El control de estrangulación de succión ajusta el volumen de aire de admisión controlando la apertura de la válvula de admisión, reduciendo así el consumo de energía del compresor y reduciendo la frecuencia de carga/descarga frecuente, por lo que tiene un cierto efecto de ahorro de energía.

3. Control de regulación de velocidad de conversión de frecuencia

El control de ajuste de velocidad de frecuencia variable del compresor sirve para ajustar el desplazamiento cambiando la velocidad del motor de accionamiento y luego ajustando la velocidad del compresor.La función del sistema de ajuste del volumen de aire del compresor de conversión de frecuencia es cambiar la velocidad del motor mediante la conversión de frecuencia para igualar la demanda de aire cambiante de acuerdo con el tamaño del consumo de aire del cliente, a fin de lograr un equilibrio entre oferta y demanda. .

Según los diferentes modelos de cada unidad de conversión de frecuencia, establezca la frecuencia máxima de salida del convertidor de frecuencia y la velocidad máxima del motor cuando la unidad orgánica esté realmente en funcionamiento.Cuando el consumo de aire del cliente es igual al desplazamiento nominal de la unidad, la unidad de conversión de frecuencia ajustará la frecuencia del motor de conversión de frecuencia para aumentar la velocidad del motor principal y la unidad funcionará a plena carga;La frecuencia reduce la velocidad del motor principal y reduce en consecuencia la entrada de aire;cuando el cliente deja de usar gas, la frecuencia del motor de frecuencia variable se reduce al mínimo y, al mismo tiempo, la válvula de admisión se cierra y no se permite la admisión, la unidad está en un estado vacío y opera bajo una contrapresión más baja. .

La potencia nominal del motor impulsor equipado con la unidad de frecuencia variable del compresor es fija, pero la potencia real del eje del motor está directamente relacionada con su carga y velocidad.La unidad del compresor adopta una regulación de velocidad de conversión de frecuencia y la velocidad se reduce al mismo tiempo que se reduce la carga, lo que puede mejorar en gran medida la eficiencia de trabajo durante la operación con carga ligera.

En comparación con los compresores de frecuencia industriales, los compresores inversores deben ser accionados por motores inversores, equipados con inversores y los correspondientes armarios de control eléctrico, por lo que el coste será relativamente alto.Por lo tanto, el costo de inversión inicial de usar un compresor de frecuencia variable es relativamente alto, el convertidor de frecuencia en sí tiene consumo de energía y las restricciones de disipación de calor y ventilación del convertidor de frecuencia, etc., solo varía el compresor de aire con un amplio rango de consumo de aire. ampliamente, y el convertidor de frecuencia a menudo se selecciona bajo una carga relativamente baja.necesario.

Las principales ventajas de los compresores inverter son las siguientes:

(1) Efecto evidente de ahorro de energía;

(2) La corriente de arranque es pequeña y el impacto en la red es pequeño;

(3) Presión de escape estable;

(4) El ruido de la unidad es bajo, la frecuencia de funcionamiento del motor es baja y no hay ruido debido a la carga y descarga frecuente.

4. Ajuste de capacidad variable de la válvula deslizante

El principio de funcionamiento del modo de control de ajuste de capacidad variable de válvula deslizante es: a través de un mecanismo para cambiar el volumen de compresión efectivo en la cámara de compresión del motor principal del compresor, ajustando así el desplazamiento del compresor.A diferencia del control ON/OFF, el control de estrangulación de succión y el control de conversión de frecuencia, que pertenecen al control externo del compresor, el método de ajuste de capacidad variable de la válvula deslizante necesita cambiar la estructura del propio compresor.

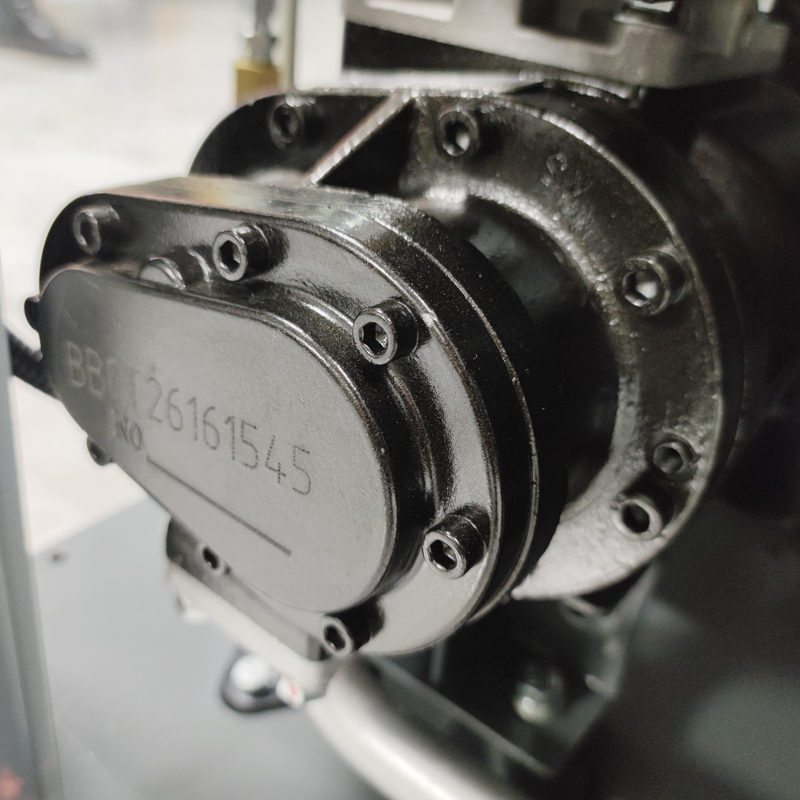

La válvula deslizante de ajuste del flujo volumétrico es un elemento estructural que se utiliza para ajustar el flujo volumétrico del compresor de tornillo.La máquina que adopta este método de ajuste tiene una estructura de válvula deslizante giratoria como se muestra en la Figura 1. Hay una derivación correspondiente a la forma de espiral del rotor en la pared del cilindro.Orificios por los que pueden escapar los gases cuando no están tapados.La válvula de corredera utilizada también se conoce comúnmente como “válvula de tornillo”.El cuerpo de la válvula tiene forma de espiral.Cuando gira, puede cubrir o abrir el orificio de derivación conectado a la cámara de compresión.

Cuando el consumo de aire del cliente disminuye, la válvula de tornillo gira para abrir el orificio de derivación, de modo que parte del aire inhalado regresa a la boca a través del orificio de derivación en el fondo de la cámara de compresión sin comprimirse, lo que equivale a reducir el longitud del tornillo involucrado en la compresión efectiva.El volumen de trabajo efectivo se reduce, por lo que el trabajo de compresión efectivo se reduce considerablemente, logrando un ahorro de energía con carga parcial.Este esquema de diseño puede proporcionar un ajuste continuo del flujo volumétrico y el rango de ajuste de capacidad que generalmente se puede realizar es del 50% al 100%.

Descargo de responsabilidad: este artículo se reproduce de Internet.El contenido del artículo es únicamente para fines de aprendizaje y comunicación.Air Compressor Network se mantiene neutral ante las opiniones del artículo.Los derechos de autor del artículo pertenecen al autor original y a la plataforma.Si hay alguna infracción, comuníquese para eliminarla.